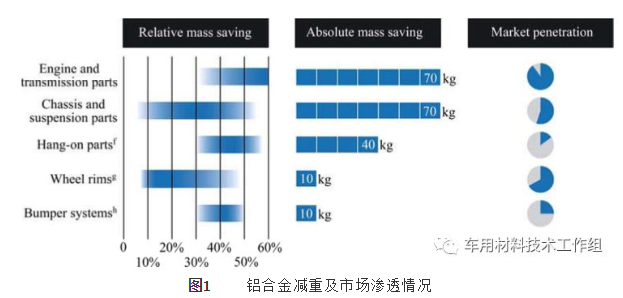

Europejski przemysł motoryzacyjny słynie z zaawansowania i wysokiej innowacyjności. Wraz z promowaniem polityki oszczędzania energii i redukcji emisji, w celu zmniejszenia zużycia paliwa i emisji dwutlenku węgla, w projektowaniu samochodów powszechnie stosuje się ulepszone i innowacyjnie zaprojektowane stopy aluminium. Według statystyk, w ciągu ostatnich dziesięciu lat średnia ilość aluminium wykorzystywanego w samochodach osobowych wzrosła dwukrotnie, a redukcję masy stopów aluminium przedstawiono na rysunku 1 poniżej. Dzięki innowacyjnym koncepcjom projektowym, trend ten utrzyma się w ciągu najbliższych kilku lat.

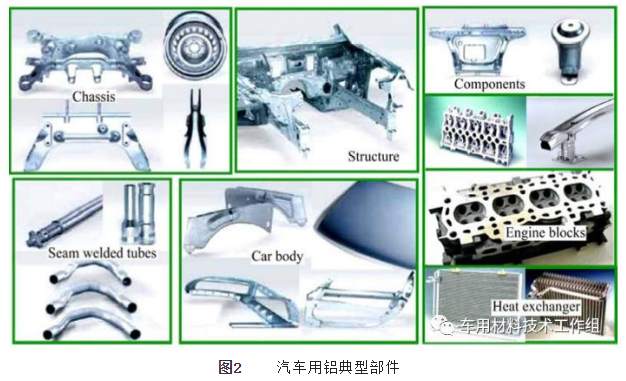

W procesie rozwoju lekkich konstrukcji stopy aluminium stoją w obliczu ostrej konkurencji ze strony innych nowych materiałów, takich jak stal o wysokiej wytrzymałości, która nadal może zachować wysoką wytrzymałość po zastosowaniu konstrukcji cienkościennych. Ponadto istnieją materiały kompozytowe z magnezu, tytanu, włókna szklanego lub włókna węglowego, które są już szeroko stosowane w przemyśle lotniczym. Obecnie koncepcja projektowania wielomateriałowego została zintegrowana z projektowaniem samochodów, a podejmowane są wysiłki w celu zastosowania odpowiednich materiałów do odpowiednich części. Bardzo ważnym wyzwaniem jest problem połączeń i obróbki powierzchni, a opracowano różne rozwiązania, takie jak blok silnika i elementy układu napędowego, konstrukcja ramy (Audi A2, A8, BMW Z8, Lotus Elise), konstrukcja cienkościenna (Honda NSX, Jaguar, Rover), zawieszenie (klasa DC-E, Renault, Peugeot) i inne elementy konstrukcyjne. Rysunek 2 przedstawia komponenty aluminiowe stosowane w samochodach.

Strategia projektowania BIW

Nadwozie jest najcięższą częścią konwencjonalnego samochodu, stanowiącą od 25% do 30% masy pojazdu. W nadwoziu występują dwie wersje konstrukcyjne.

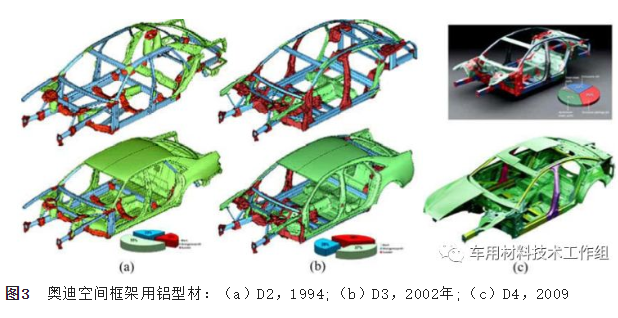

1. „Projekt ramy przestrzennej profilu” dla samochodów małych i średnich:Audi A8 to typowy przykład. Nadwozie w kolorze białym waży 277 kg, składa się z 59 profili (61 kg), 31 odlewów (39 kg) i 170 blach (177 kg). Łączy się je za pomocą nitowania, spawania MIG, spawania laserowego, spawania hybrydowego, klejenia itp.

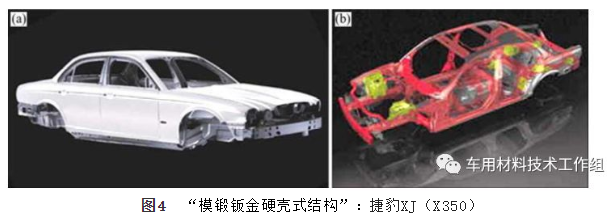

2. „Konstrukcja monokokowa z blachy kutej matrycowo” do zastosowań w motoryzacji o średniej i dużej pojemnościNa przykład Jaguar XJ (X350), model z 2002 roku (jak pokazano na rysunku 4 poniżej), o masie 295 kg, z nadwoziem typu monocoque, wykonanym z tłoczonego materiału, składał się z 22 profili (21 kg), 15 odlewów (15 kg) i 273 części z blachy (259 kg). Metody łączenia obejmują klejenie, nitowanie i spawanie metodą MIG.

Zastosowanie stopu aluminium na nadwoziu

1. Stop Al-Mg-Si utwardzany wydzieleniowo

Stopy serii 6000 zawierają magnez i krzem i są obecnie stosowane w blachach karoseryjnych samochodów jako A6016, A6111 i A6181A. W Europie stop EN-6016 o grubości 1–1,2 mm charakteryzuje się doskonałą podatnością na formowanie i odpornością na korozję i jest szeroko stosowany.

2. Stop Al-Mg-Mn niepodlegający obróbce cieplnej

Dzięki specyficznemu procesowi utwardzania odkształceniowego stopy Al-Mg-Mn charakteryzują się doskonałą podatnością na formowanie i wysoką wytrzymałością, dzięki czemu są szeroko stosowane w blachach walcowanych na gorąco i na zimno oraz rurach hydroformowanych w przemyśle motoryzacyjnym. Zastosowanie w podwoziach i kołach jest jeszcze bardziej efektywne, ponieważ redukcja masy nieresorowanych części ruchomych dodatkowo poprawia komfort jazdy i redukuje poziom hałasu.

3. Profil aluminiowy

W Europie zaproponowano zupełnie nowe koncepcje samochodów oparte na konstrukcji profili aluminiowych, na przykład ramy ze stopów aluminium i złożone podkonstrukcje. Ich ogromny potencjał w zakresie złożonych projektów i integracji funkcjonalnej sprawia, że idealnie nadają się do ekonomicznej produkcji seryjnej. Ze względu na konieczność hartowania podczas wytłaczania, stosuje się stopy o średniej wytrzymałości 6000 i wysokiej wytrzymałości 7000, utwardzane przez starzenie. Odkształcalność i wytrzymałość są kontrolowane poprzez utwardzanie przez starzenie poprzez późniejsze nagrzewanie. Profile ze stopów aluminium są wykorzystywane głównie w konstrukcji ram, belek zderzeniowych i innych elementów zderzeniowych.

4. Odlew aluminiowy

Odlewy to najczęściej stosowane elementy aluminiowe w samochodach, takie jak bloki silników, głowice cylindrów i specjalne elementy podwozia. Nawet silniki Diesla, które znacznie zwiększyły swój udział w rynku europejskim, przechodzą na odlewy aluminiowe ze względu na rosnące zapotrzebowanie na wytrzymałość i trwałość. Jednocześnie odlewy aluminiowe są również wykorzystywane w konstrukcji ram, wałów i elementów konstrukcyjnych, a odlewanie ciśnieniowe nowych stopów aluminium AlSiMgMn zapewnia wyższą wytrzymałość i ciągliwość.

Aluminium jest materiałem preferowanym w wielu zastosowaniach motoryzacyjnych, takich jak podwozie, nadwozie i wiele elementów konstrukcyjnych, ze względu na niską gęstość, dobrą odkształcalność i dobrą odporność na korozję. Aluminium stosowane w konstrukcji nadwozia pozwala na redukcję masy o co najmniej 30%, przy założeniu spełnienia wymagań eksploatacyjnych. Ponadto, stopy aluminium można stosować w większości elementów obecnej konstrukcji. W niektórych przypadkach, gdy wymagane są wysokie parametry wytrzymałościowe, stopy serii 7000 nadal zachowują wysoką jakość. Dlatego w przypadku zastosowań o dużej objętości, rozwiązania polegające na redukcji masy stopów aluminium są najbardziej ekonomiczną metodą.

Edytowane przez May Jiang z MAT Aluminum

Czas publikacji: 08-12-2023