Metody ustalania osiadania profili aluminiowych stosowanych w budownictwie zazwyczaj obejmują ważenie i teoretyczne ustalanie osiadania. Ważenie polega na ważeniu profili aluminiowych, w tym materiałów opakowaniowych, i obliczeniu płatności na podstawie rzeczywistej wagi pomnożonej przez cenę za tonę. Teoretyczne ustalanie osiadania oblicza się poprzez pomnożenie teoretycznej wagi profili przez cenę za tonę.

Podczas ustalania masy ważenia występuje różnica między rzeczywistą wagą zważoną a wagą obliczoną teoretycznie. Przyczyn tej różnicy jest wiele. Niniejszy artykuł analizuje głównie różnice w masie spowodowane trzema czynnikami: różnicami w grubości materiału bazowego profili aluminiowych, różnicami w warstwach obróbki powierzchni oraz różnicami w materiałach opakowaniowych. W artykule omówiono, jak kontrolować te czynniki, aby zminimalizować odchylenia.

1. Różnice w wadze spowodowane zmianami grubości materiału bazowego

Występują różnice pomiędzy rzeczywistą grubością profili i ich teoretyczną grubością, co powoduje różnice pomiędzy wagą zważoną i teoretyczną.

1.1 Obliczanie masy na podstawie zmienności grubości

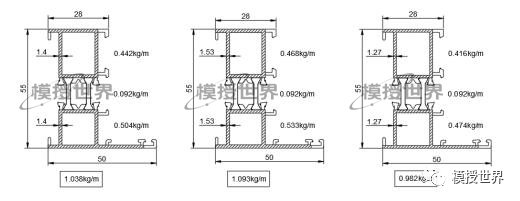

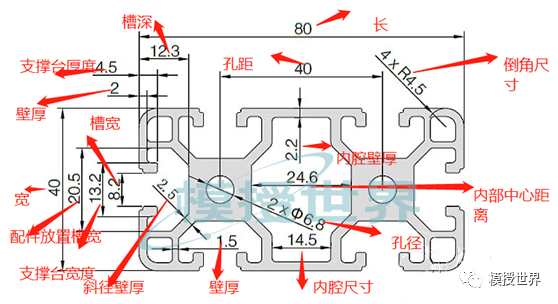

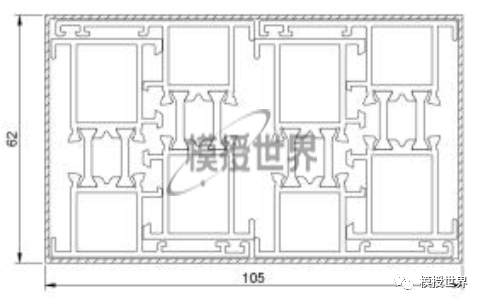

Zgodnie z chińską normą GB/T5237.1, dla profili o obwodzie zewnętrznym nieprzekraczającym 100 mm i grubości nominalnej mniejszej niż 3,0 mm, odchylenie precyzyjne wynosi ±0,13 mm. Dla przykładu, dla profilu ramy okiennej o grubości 1,4 mm, teoretyczna waga na metr wynosi 1,038 kg/m. Przy odchyleniu dodatnim 0,13 mm, waga na metr wynosi 1,093 kg/m, co daje różnicę 0,055 kg/m. Przy odchyleniu ujemnym 0,13 mm, waga na metr wynosi 0,982 kg/m, co daje różnicę 0,056 kg/m. Obliczając dla 963 metrów, różnica wynosi 53 kg na tonę, patrz rysunek 1.

Należy zauważyć, że ilustracja uwzględnia jedynie wariancję grubości przekroju o nominalnej grubości 1,4 mm. Jeśli uwzględnić wszystkie wariancje grubości, różnica między wagą zważoną a wagą teoretyczną wyniosłaby 0,13/1,4*1000=93 kg. Istnienie wariancji grubości materiału bazowego profili aluminiowych determinuje różnicę między wagą zważoną a wagą teoretyczną. Im bliższa jest grubość rzeczywista grubości teoretycznej, tym bliższa jest waga zważona wadze teoretycznej. Podczas produkcji profili aluminiowych grubość stopniowo rośnie. Innymi słowy, waga zważona produktów wytwarzanych przez ten sam zestaw form jest początkowo lżejsza od wagi teoretycznej, następnie staje się taka sama, a później staje się cięższa od wagi teoretycznej.

1.2 Metody kontroli odchyleń

Jakość form do profili aluminiowych jest kluczowym czynnikiem wpływającym na kontrolę masy na metr profili. Po pierwsze, konieczna jest ścisła kontrola pasa roboczego i wymiarów form, aby zapewnić wymaganą grubość wyjściową, z dokładnością do 0,05 mm. Po drugie, proces produkcji musi być kontrolowany poprzez odpowiednie zarządzanie prędkością wytłaczania i przeprowadzanie konserwacji po określonej liczbie przejść formy, zgodnie z wymaganiami. Dodatkowo, formy mogą być poddawane azotowaniu w celu zwiększenia twardości pasa roboczego i spowolnienia wzrostu grubości.

2. Teoretyczna masa dla różnych wymagań grubości ścianki

Grubość ścianek profili aluminiowych ma określone tolerancje, a różni klienci mają różne wymagania dotyczące grubości ścianek produktu. W zależności od tolerancji grubości ścianek, teoretyczna waga produktu ulega zmianie. Zazwyczaj wymagane jest odchylenie tylko dodatnie lub tylko ujemne.

2.1 Teoretyczna waga odchylenia dodatniego

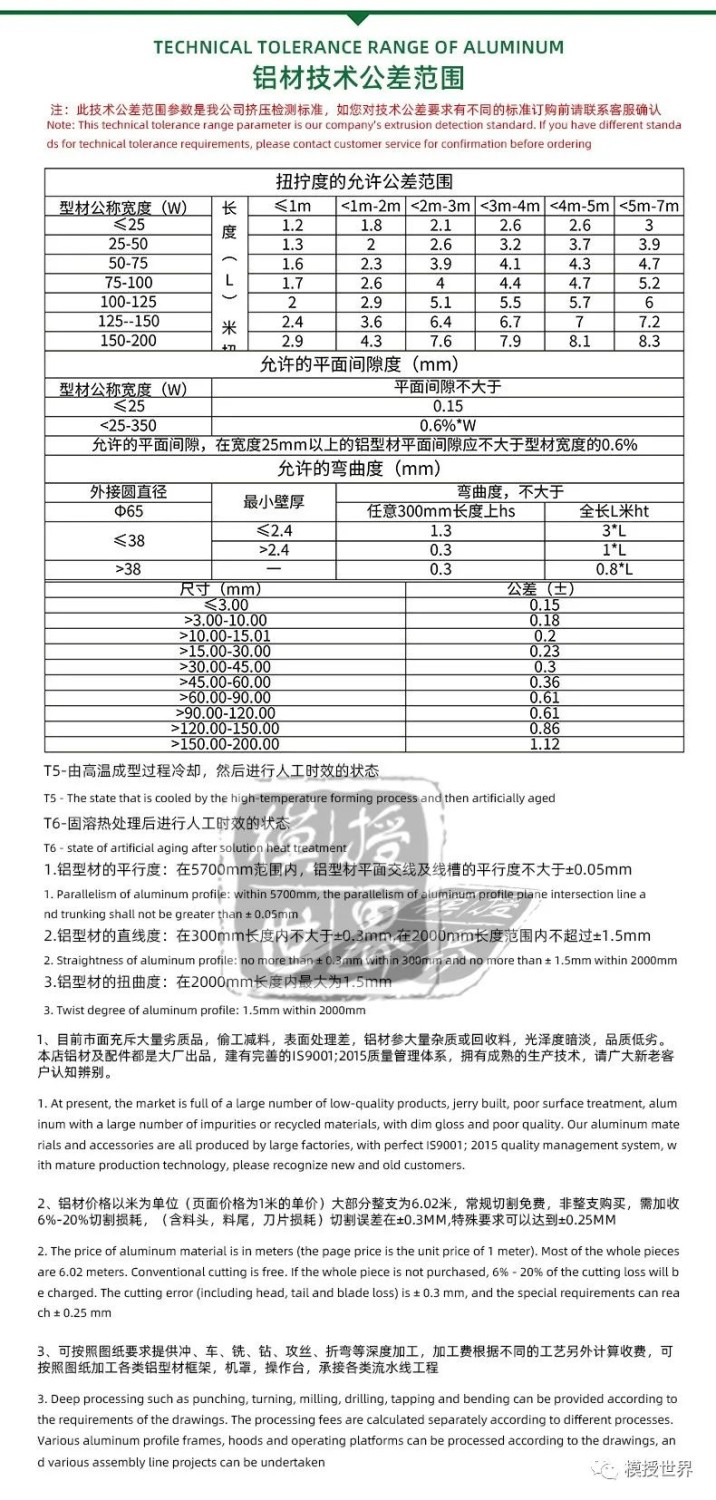

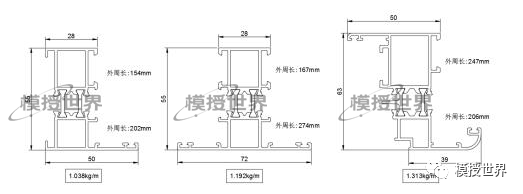

W przypadku profili aluminiowych o dodatniej odchyleniu grubości ścianki, krytyczna powierzchnia nośna materiału bazowego wymaga, aby zmierzona grubość ścianki nie była mniejsza niż 1,4 mm lub 2,0 mm. Metoda obliczania teoretycznej masy z dodatnią tolerancją polega na narysowaniu wykresu odchylenia z wyśrodkowaną grubością ścianki i obliczeniu masy na metr. Na przykład, dla profilu o grubości ścianki 1,4 mm i dodatniej tolerancji 0,26 mm (ujemna tolerancja 0 mm), grubość ścianki przy wyśrodkowanej odchyleniu wynosi 1,53 mm. Masa na metr tego profilu wynosi 1,251 kg/m. Teoretyczną masę do celów ważenia należy obliczyć na podstawie 1,251 kg/m. Dla grubości ścianki profilu wynoszącej -0 mm, masa na metr wynosi 1,192 kg/m, a dla +0,26 mm, masa na metr wynosi 1,309 kg/m, patrz Rysunek 2.

Przy grubości ścianki 1,53 mm, jeśli tylko odcinek o grubości 1,4 mm zostanie zwiększony do maksymalnego odchylenia (odchylenia Z-max), różnica masy między dodatnim odchyleniem Z-max a środkową grubością ścianki wynosi (1,309 – 1,251) * 1000 = 58 kg. Jeśli wszystkie grubości ścianek mają odchylenie Z-max (co jest wysoce nieprawdopodobne), różnica masy wyniesie 0,13/1,53 * 1000 = 85 kg.

2.2 Teoretyczna waga odchylenia ujemnego

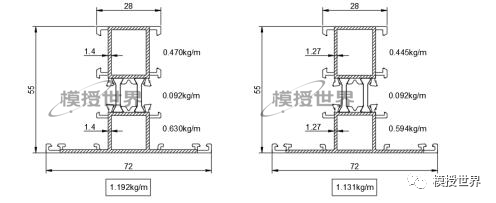

W przypadku profili aluminiowych grubość ścianki nie powinna przekraczać określonej wartości, co oznacza ujemną tolerancję grubości ścianki. W tym przypadku teoretyczną masę należy obliczyć jako połowę ujemnej odchyłki. Na przykład, dla profilu o grubości ścianki 1,4 mm i ujemnej tolerancji 0,26 mm (dodatnia tolerancja 0 mm), teoretyczną masę oblicza się na podstawie połowy tolerancji (-0,13 mm), patrz rysunek 3.

Przy grubości ścianki 1,4 mm waga na metr wynosi 1,192 kg/m, natomiast przy grubości ścianki 1,27 mm waga na metr wynosi 1,131 kg/m. Różnica między nimi wynosi 0,061 kg/m. Jeśli długość produktu obliczymy jako jedną tonę (838 metrów), różnica wagi wyniesie 0,061 * 838 = 51 kg.

2.3 Metoda obliczania ciężaru przy różnych grubościach ścianek

Z powyższych diagramów wynika, że w niniejszym artykule przy obliczaniu różnych grubości ścianek stosuje się przyrosty lub redukcje nominalnej grubości ścianek, zamiast stosować je do wszystkich przekrojów. Obszary wypełnione liniami ukośnymi na diagramie reprezentują nominalną grubość ścianek 1,4 mm, podczas gdy pozostałe obszary odpowiadają grubościom ścianek szczelin funkcjonalnych i żeber, które różnią się od nominalnej grubości ścianek zgodnie z normami GB/T8478. Dlatego przy dostosowywaniu grubości ścianek, nacisk kładziony jest głównie na nominalną grubość ścianek.

Na podstawie zmian grubości ścianki formy podczas usuwania materiału obserwuje się, że wszystkie grubości ścianek nowo wykonanych form charakteryzują się odchyleniem ujemnym. Dlatego też uwzględnienie jedynie zmian nominalnej grubości ścianki zapewnia bardziej ostrożne porównanie masy ważenia z masą teoretyczną. Grubość ścianki w obszarach nienominalnych ulega zmianie i można ją obliczyć na podstawie proporcjonalnej grubości ścianki w zakresie odchylenia granicznego.

Na przykład, dla produktu okienno-drzwiowego o nominalnej grubości ścianki 1,4 mm, ciężar na metr wynosi 1,192 kg/m. Aby obliczyć ciężar na metr dla grubości ścianki 1,53 mm, stosuje się metodę proporcjonalną: 1,192/1,4 * 1,53, co daje ciężar na metr 1,303 kg/m. Analogicznie, dla grubości ścianki 1,27 mm, ciężar na metr oblicza się jako 1,192/1,4 * 1,27, co daje ciężar na metr 1,081 kg/m. Tę samą metodę można zastosować dla innych grubości ścianek.

Przy założeniu grubości ścianki 1,4 mm, po dostosowaniu wszystkich grubości ścianek, różnica między masą ważenia a masą teoretyczną wynosi około 7% do 9%. Na przykład, jak pokazano na poniższym schemacie:

3. Różnica w wadze spowodowana grubością warstwy obróbki powierzchniowej

Profile aluminiowe stosowane w budownictwie są powszechnie poddawane obróbce poprzez utlenianie, elektroforezę, powlekanie natryskowe, nakładanie powłok fluorowęglowych i inne metody. Dodanie warstw obróbkowych zwiększa wagę profili.

3.1 Wzrost masy w profilach utleniania i elektroforezy

Po obróbce powierzchniowej poprzez utlenianie i elektroforezę, formowana jest warstwa tlenku i kompozytu (tlenku i farby elektroforetycznej) o grubości od 10 μm do 25 μm. Obróbka powierzchniowa zwiększa wagę, ale profile aluminiowe tracą na wadze podczas obróbki wstępnej. Wzrost wagi nie jest znaczący, więc zmiana wagi po utlenianiu i elektroforezie jest zazwyczaj pomijalna. Większość producentów aluminium przetwarza profile bez zwiększania wagi.

3.2 Wzrost masy w profilach powłok natryskowych

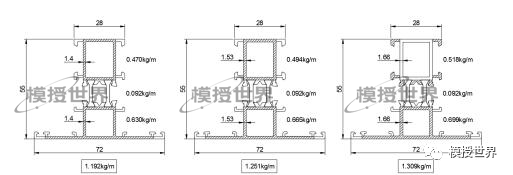

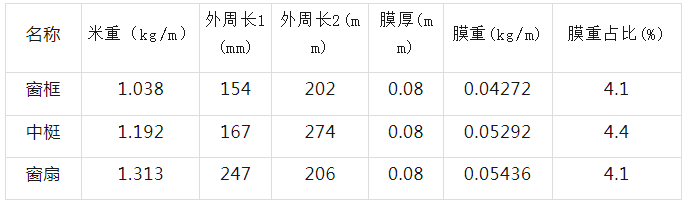

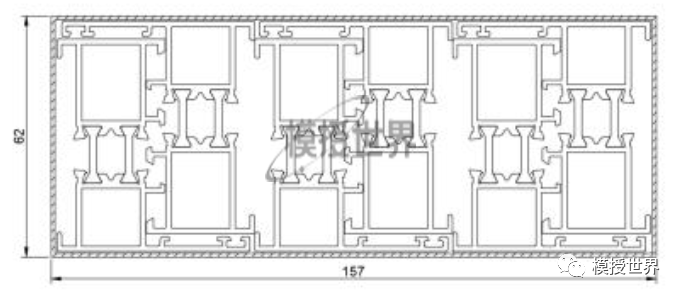

Profile lakierowane natryskowo mają na powierzchni warstwę powłoki proszkowej o grubości nie mniejszej niż 40 μm. Gramatura powłoki proszkowej różni się w zależności od grubości. Norma krajowa zaleca grubość od 60 μm do 120 μm. Różne rodzaje powłok proszkowych mają różną gramaturę dla tej samej grubości powłoki. W przypadku produktów produkowanych masowo, takich jak ramy okienne, słupki okienne i skrzydła okienne, natryskuje się pojedynczą warstwę na obwodzie, a dane dotyczące długości obwodowej przedstawiono na rysunku 4. Wzrost gramatury profili po lakierowaniu natryskowym przedstawiono w tabeli 1.

Według danych z tabeli, wzrost masy po natryskowym powlekaniu profili drzwi i okien wynosi około 4% do 5%. Na tonę profili przypada około 40–50 kg.

3.3 Wzrost masy profili powłok natryskowych z farb fluorowęglowodorowych

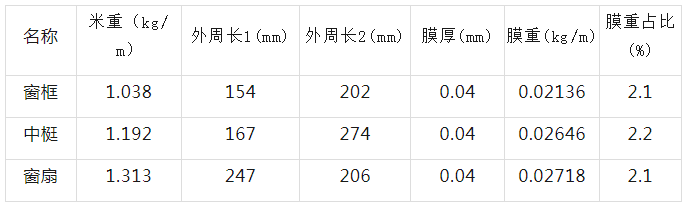

Średnia grubość powłoki na profilach powlekanych natryskowo farbą fluorowęglową wynosi nie mniej niż 30 μm dla dwóch warstw, 40 μm dla trzech warstw i 65 μm dla czterech warstw. Większość produktów powlekanych natryskowo farbą fluorowęglową wymaga dwóch lub trzech warstw. Ze względu na różnorodność rodzajów farb fluorowęglowych, gęstość po utwardzeniu również jest zróżnicowana. Na przykładzie zwykłej farby fluorowęglowej, wzrost masy można zaobserwować w poniższej tabeli 2.

Według danych z tabeli, wzrost masy po natryskowym pokryciu profili drzwi i okien farbą fluorowęglową wynosi około 2,0% do 3,0%. Na tonę profili przypada około 20–30 kg.

3.4 Kontrola grubości warstwy obróbki powierzchniowej w produktach powłokowych natryskowych z farb proszkowych i fluorowęglowodorowych

Kontrola warstwy powłoki w produktach powlekanych farbą proszkową i fluorowęglowodorową metodą natryskową jest kluczowym punktem kontroli procesu produkcyjnego, a przede wszystkim kontrolą stabilności i jednorodności proszku lub farby natryskowej z pistoletu natryskowego, zapewniając równomierną grubość powłoki. W rzeczywistej produkcji nadmierna grubość warstwy powłoki jest jedną z przyczyn wtórnego natryskiwania. Nawet po wypolerowaniu powierzchni, warstwa powłoki natryskowej może być nadal zbyt gruba. Producenci muszą wzmocnić kontrolę procesu natryskiwania i zapewnić odpowiednią grubość powłoki.

4.Różnica wagi spowodowana metodą pakowania

Profile aluminiowe są zazwyczaj pakowane w papier lub folię termokurczliwą, a waga materiałów opakowaniowych różni się w zależności od metody pakowania.

4.1 Wzrost wagi w przypadku opakowań papierowych

W umowie zazwyczaj określa się limit wagowy dla opakowań papierowych, który zazwyczaj nie przekracza 6%. Innymi słowy, waga papieru w jednej tonie profili nie powinna przekraczać 60 kg.

4.2 Wzrost masy podczas owijania folią termokurczliwą

Wzrost masy wynikający z pakowania w folię termokurczliwą wynosi zazwyczaj około 4%. Waga folii termokurczliwej w jednej tonie profili nie powinna przekraczać 40 kg.

4.3 Wpływ stylu opakowania na wagę

Zasada pakowania profili ma na celu ich ochronę i ułatwienie transportu. Waga jednego opakowania profili powinna wynosić od 15 do 25 kg. Liczba profili w opakowaniu wpływa na procentową wagę opakowania. Na przykład, gdy profile ram okiennych są pakowane w zestawach po 4 sztuki o długości 6 metrów, waga wynosi 25 kg, a papier opakowaniowy waży 1,5 kg, co stanowi 6% (patrz rysunek 5). W przypadku pakowania w zestawach po 6 sztuk, waga wynosi 37 kg, a papier opakowaniowy waży 2 kg, co stanowi 5,4% (patrz rysunek 6).

Z powyższych danych wynika, że im więcej profili w opakowaniu, tym mniejszy jest procentowy udział materiałów opakowaniowych. Przy tej samej liczbie profili w opakowaniu, im większa waga profili, tym mniejszy jest procentowy udział materiałów opakowaniowych. Producenci mogą kontrolować liczbę profili w opakowaniu i ilość materiałów opakowaniowych, aby spełnić wymagania dotyczące wagi określone w umowie.

Wniosek

Na podstawie powyższej analizy stwierdzono, że istnieje odchylenie między rzeczywistą masą ważenia profili a masą teoretyczną. Główną przyczyną odchyleń masy jest odchylenie grubości ścianki. Masę warstwy ochronnej powierzchni można stosunkowo łatwo kontrolować, podobnie jak masę materiałów opakowaniowych. Różnica masy między masą ważenia a masą obliczoną mieści się w granicach 7% i spełnia wymagania normy, a docelowo producent powinien osiągnąć różnicę 5%.

Edytowane przez May Jiang z MAT Aluminum

Czas publikacji: 30.09.2023