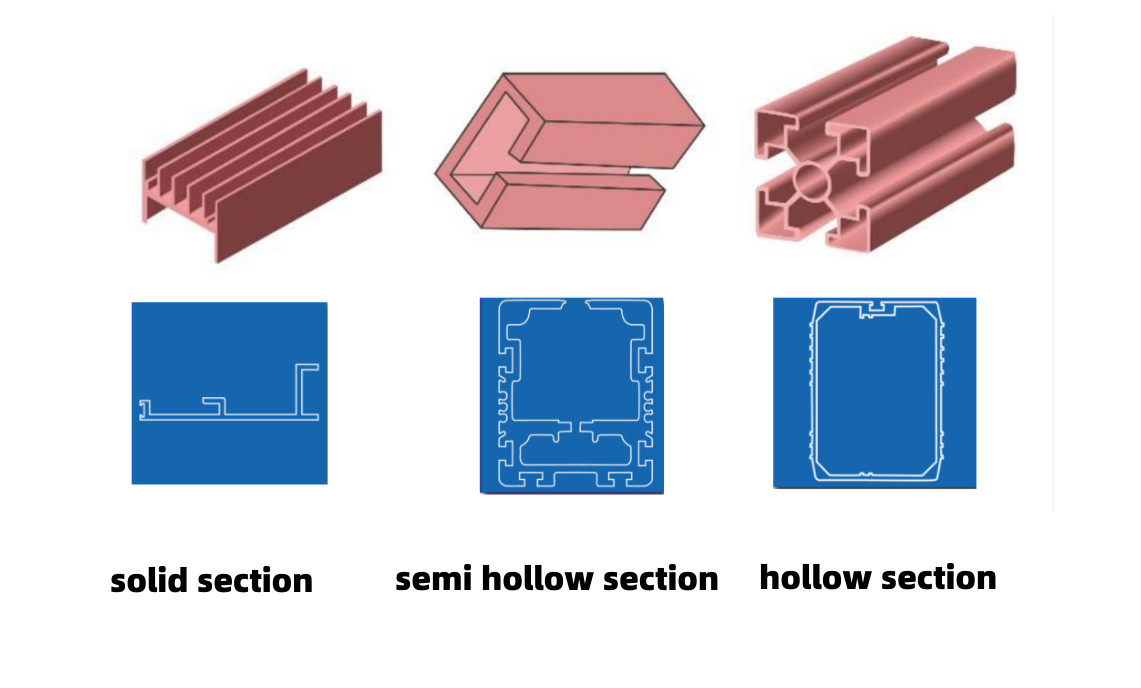

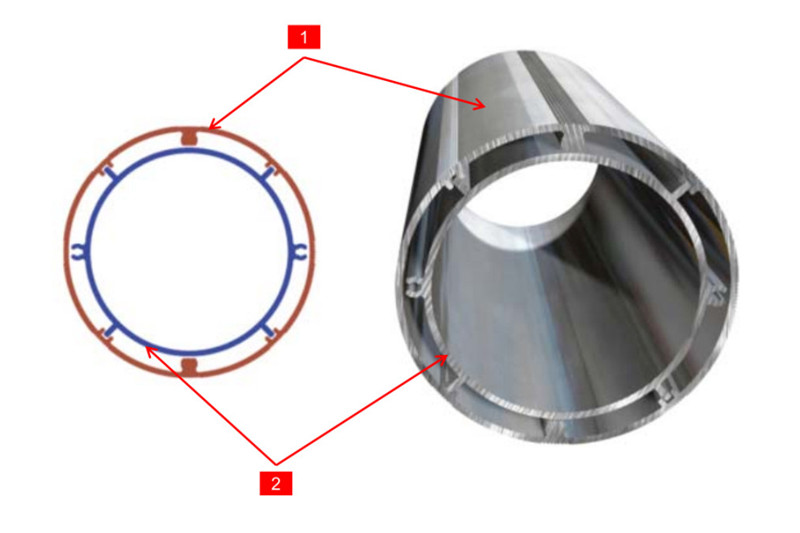

Sekcja wytłaczania aluminium dzieli się na trzy kategorie:

Sekcja pełna: niski koszt produktu, niski koszt formy

Profil półpusty: forma jest łatwa do zużycia, rozdarcia i złamania, co wiąże się z wysokimi kosztami produktu i formy

Profil zamknięty: wysoki koszt produktu i koszt formy, najwyższy koszt formy dla produktów porowatych

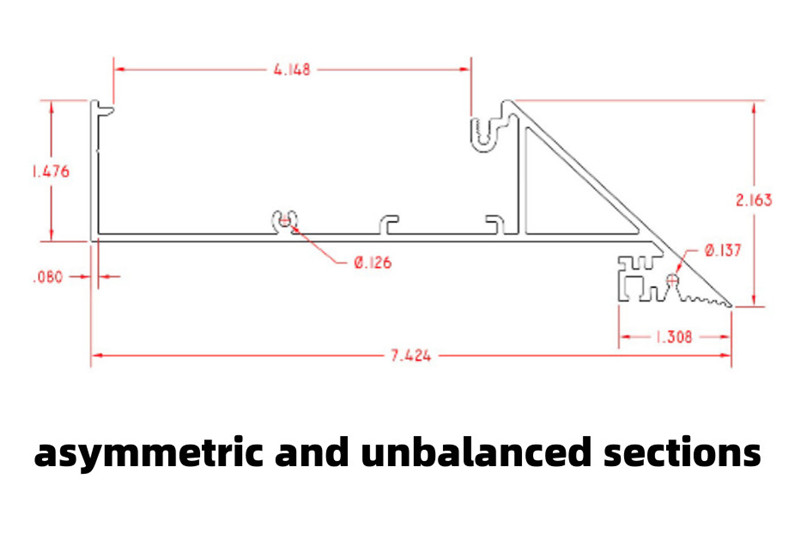

1. Unikaj sekcji asymetrycznych i niesymetrycznych

Asymetryczne i niezrównoważone przekroje zwiększają złożoność wytłaczania, a jednocześnie istnieje ryzyko wystąpienia problemów jakościowych, takich jak trudność zapewnienia dokładności wymiarowej i płaskości, wyginanie i skręcanie części, niska wydajność produkcji oraz łatwe zużycie i rozdarcie form podczas produkcji masowej.

Im bardziej asymetryczna lub niezrównoważona jest sekcja wytłaczanego aluminium, tym trudniej zapewnić prostoliniowość, kąt i inne dokładności wymiarowe.

Mimo że możliwe jest uzyskanie kształtów asymetrycznych i niezrównoważonych, podczas wytłaczania metal jest mniej podatny na spływanie do wąskich i nieregularnych obszarów, gdzie łatwo o odkształcenia lub inne problemy jakościowe.

Ponadto, nawet jeśli możliwe jest wytłaczanie kształtów asymetrycznych i niezrównoważonych, wyższe koszty narzędzi i wyższe koszty produkcji ze względu na niższą prędkość wytłaczania ostatecznie prowadzą do wyższych kosztów przetwarzania form i kosztów produkcji.

Im większa liczba boków i kanałów w profilu wytłaczanym, tym mniejsza dokładność i większa cena.

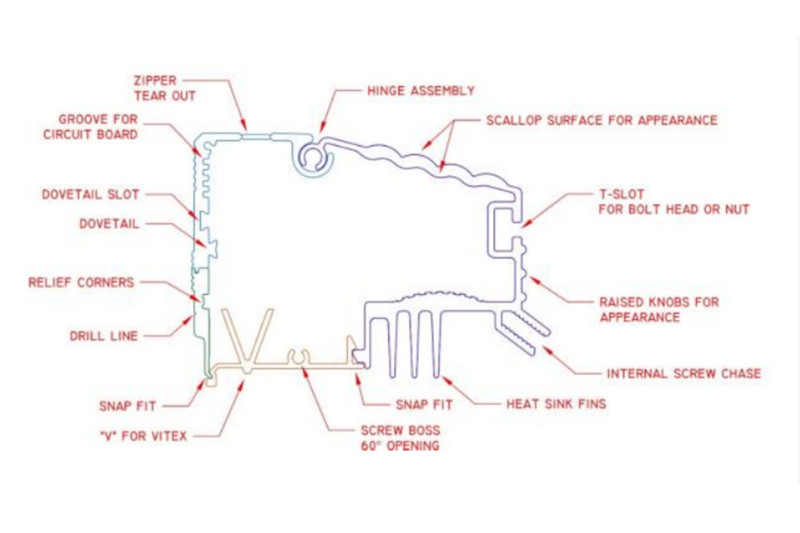

2. Im prostszy kształt przekroju, tym lepiej

Niektórzy inżynierowie projektujący produkty projektują zbyt wiele elementów w wytłaczanych profilach aluminiowych. Chociaż unikalną zaletą wytłaczanych profili aluminiowych jest możliwość dodania otworów, gniazd lub otworów na śruby w przekroju, prowadzi to do bardzo skomplikowanej konstrukcji formy lub w ogóle uniemożliwia wytłaczanie, co przekłada się na wysokie koszty produkcji.

Gdy sekcja wytłaczania jest zbyt skomplikowana, można rozważyć wykorzystanie dwóch lub więcej części do wytłaczania.

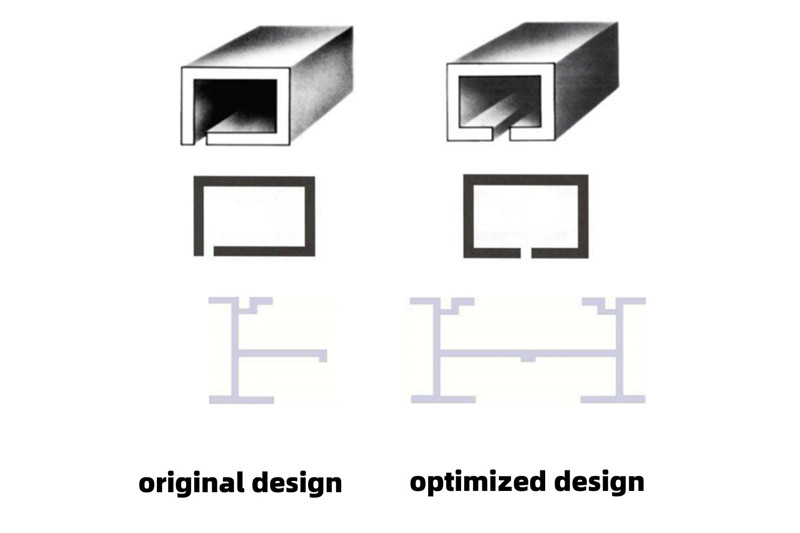

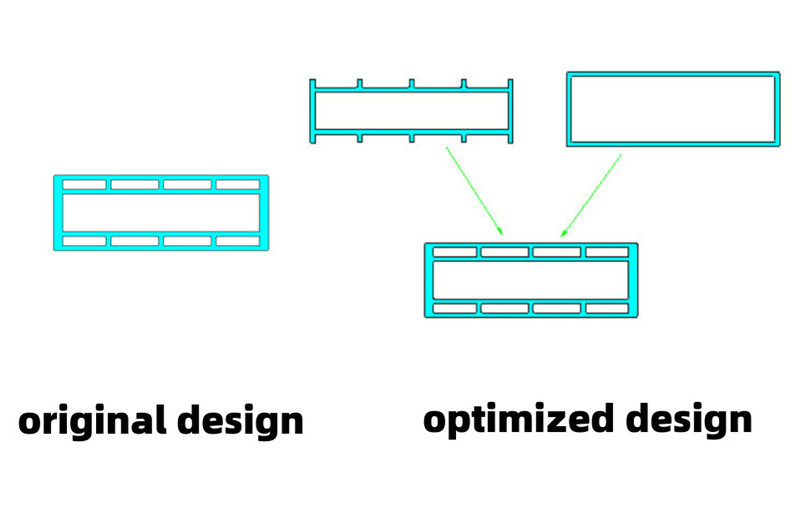

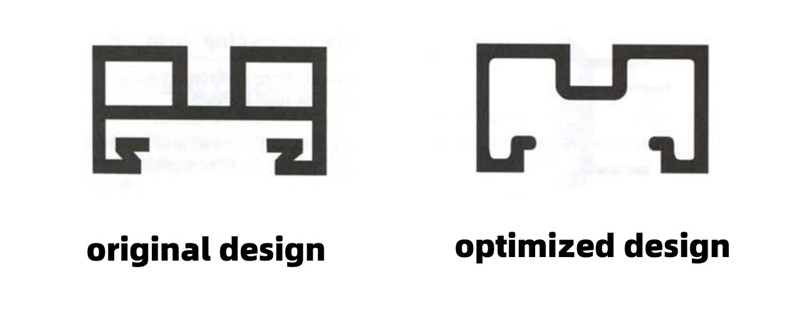

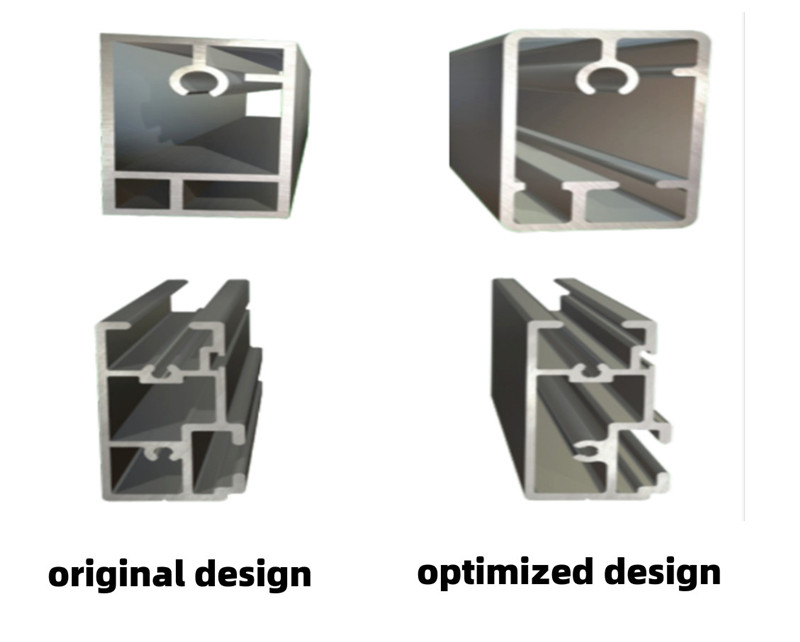

3. Przekrój porowaty, zoptymalizowany pod kątem przekroju pustego z jednym otworem

Dzięki optymalizacji porowatej sekcji pustej i przekształceniu jej w sekcję pustą z pojedynczym otworem możliwe jest uproszczenie struktury formy i obniżenie kosztów.

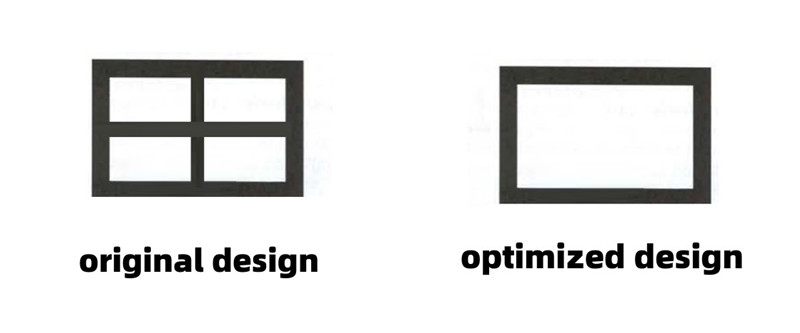

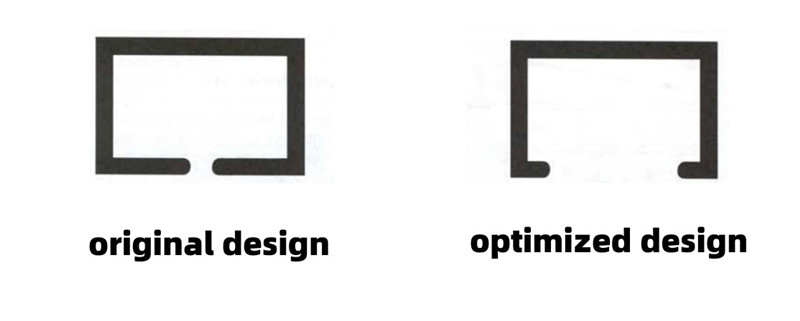

4. Sekcja pusta zoptymalizowana do sekcji półpustej

Dzięki optymalizacji przekroju pustego do przekroju półpustego możliwe jest uproszczenie konstrukcji formy i obniżenie kosztów.

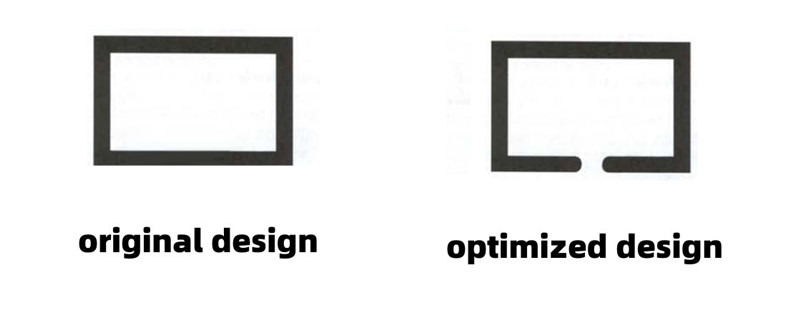

5. Sekcja półpusta zoptymalizowana do sekcji pełnej

Dzięki optymalizacji sekcji półpustej i przekształceniu jej w sekcję pełną możliwe jest uproszczenie konstrukcji formy i obniżenie kosztów.

6. Unikaj porowatych sekcji

Można zoptymalizować sekcje porowate poprzez ich projektowanie, aby obniżyć koszty form oraz trudności w przetwarzaniu i produkcji.

Edytowane przez May Jiang z MAT Aluminum

16 stycznia 2023 r.

Czas publikacji: 18 lutego 2023 r.